A. Sistem Koordinat

Mesin CNC adalah mesin yang bekerja dengan gerakan dasar sesuai dengan arah koordinat kartesian yaitu di sumbu X,Y, dan Z.

Kaidah tangan kanan untuk sistem koordinat kartesian

Lokasi sistem koordinat relatif terhadap mesin bergantung pada tipe mesin. Arah sumbu mengikuti aturan tiga jari tangan kanan (sesuai dengan DIN 66217).

Ketika kita berdiri di depan mesin, arah jari tengah tangan kanan merupakan arah sumbu utama spindle. Berikut kemudian berlaku: Ibu jari menunjuk ke arah sumbu X positif, telunjuk menunjuk ke arah sumbu Y positif, jari tengah menunjuk ke arah sumbu Z positif. Dalam prakteknya, ini dapat terlihat sangat berbeda pada berbagai jenis mesin.

Terdapat dua jenis metode pengukuran koordinat yang dapat menjelaskan pergerakan sumbu mesin dalam arah sumbu X, Y dan Z. Kedua jenis metode tersebut adalah :

· metode pengukuran mutlak ( absolute )

· metode pengukuran dengan pertambahan / berantai ( incremental ).

Dalam aplikasinya di mesin kedua metode pengukuran koordinat tersebut dapat saling dikombinasikan penggunaannya secara bersamaan sesuai dengan kebutuhan.

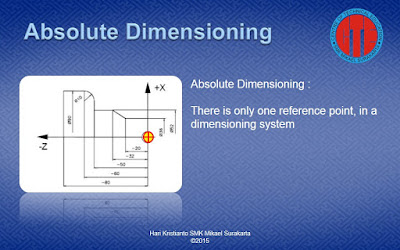

a. Metode pengukuran mutlak ( absolute )

Pengertian dari metode pengukuran mutlak ( absolute ) adalah metode pengukuran koordinat yang hanya menggunakan sebuah titik tetap / sebuah titik referensi. Kemudian titik tetap / titik referensi tersebut digunakan sebagai acuan atau referensi untuk pengukuran koordinat tujuan selanjutnya. Sehingga dalam hal ini terjadi proses menentukan titik nol pada benda kerja hanya satu kali saja ( tidak berulang ). Jadi setelah proses penetapan sebuah titik nol pada benda kerja tersebut dilakukan, semua penulisan ukuran koordinat tujuan selanjutnya dihitung dan diukur dari titik nol benda kerja yang telah ditentukan sebelumnya.

b. Metode pengukuran dengan pertambahan / berantai ( incremental )

Pengertian dari metode pengukuran dengan pertambahan / berantai (incremental) adalah metode pengukuran koordinat yang menggunakan koordinat tujuan terakhir yang kemudian digunakan sebagai acuan atau referensi untuk pengukuran koordinat tujuan selanjutnya.

Dalam hal ini terjadi proses menentukan titik tetap / titik nol pada benda kerja terjadi berulang kali ( setiap kali berhenti, koordinat tujuan terakhir tersebut digunakan sebagai acuan atau referensi untuk pengukuran koordinat tujuan selanjutnya). Sehingga semua penulisan ukuran koordinat tujuan selanjutnya dihitung dan diukur dari koordinat titik setiap perhentian terakhir dari setiap pergerakan yang telah dilakukan. Tanda pengenal plus ( + ) atau minus ( - ) menjelaskan tentang arah koordinat :

( + ) bergerak ke kanan atau ke atas

( - ) bergerak ke kiri atau ke bawah

C. Titik Referensi

Titik referensi disebut juga titik nol atau Zero Point adalah titik acuan dalam sebuah proses pengukuran. Dalam pemrograman mesin CNC, titik referensi dapat dibedakan menjadi 2 macam :

· Titik referensi mesin

· Titik referensi benda kerja

a. Titik referensi mesin

disebut juga titik nol mesin (Machine Zero Point)

Titik referensi mesin adalah titik dimana koordinat sumbu X, Y dan Z mesin bernilai nol, maka disebut juga titik nol mesin. Titik ini mempunyai posisi yang tetap, maksudnya posisinya sudah dipersiapkan oleh pembuat mesin dan tidak dapat diubah oleh operator mesin CNC.

b. Titik referensi benda kerja

disebut juga titik nol (Workpiece Zero Point) Titik referensi benda kerja adalah titik dimana koordinat sumbu X, Y dan Z benda kerja bernilai nol, maka disebut juga titik nol benda kerja. Titik ini mempunyai posisi yang dapat ditentukan sendiri oleh programmer dan operator mesin CNC. Posisi titik referensi benda kerja merupakan posisi titik dengan jarak yang kita tentukan , diukur dari titik referensi mesin.

Hubungan antara Titik Referensi Mesin dan Titik Referensi Benda Kerja

Titik referensi benda kerja adalah hasil offset pengukuran dari titik referensi mesin

Post a Comment

Post a Comment